Bug‘ mashinalari bilan ommaviy ishlab chiqarishni boshlab bergan birinchi sanoat inqilobidan (Industria 1.0) keyin, Genri Ford ishlarni kichik qismlarga bo‘lib, xodim samaradorligini oshirishni maqsad qilgan ketma-ket ishlab chiqarish g‘oyasi ikkinchi sanoat inqilobini (Industria 2.0) boshlab berdi. Liniya Muvozanati tushunchasining paydo bo‘lish nuqtasi aynan shu yer edi.

Frederick Winslow Taylorning Ilmiy Boshqaruv Tamoyillari nomli kitobida batafsil tushuntirilgan xodim samaradorligini oshirish prinsiplari Sanoat Muhandisligi va Yalın Liniya Boshqaruvining asoslarini tashkil qildi.

Ishlarni mumkin qadar eng oddiy qismlarga bo‘lib, ularni xodimlar orasida muvozanatli tarzda taqsimlash orqali hunarmandchilik ko‘nikmalarini minimallashtirgan; ishlarni qayta-qayta bajarish orqali ishlab chiqarish tezligini maksimal darajaga yetkazgan bu usul Liniya Muvozanati tushunchasining va Industria 2.0ning boshlanish nuqtasi edi.

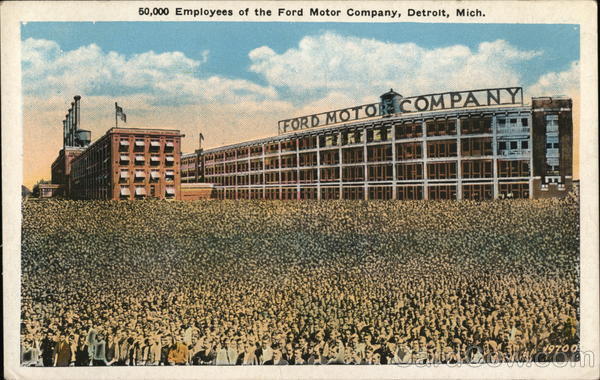

Genri Fordning Detroytdagi 50 000 kishilik mashhur fabrikasida ishlab chiqarish muddatini 80% dan ortiq qisqartirgan ushbu montaj liniyalari tufayli avtomobil ishlab chiqarish xarajatlarining keskin arzonlashishi bilan, avval faqat zodagonlar sotib oladigan mahsulot endi hammaga orzu bo‘lgan zaruratga aylandi. Bu orqali transport va tashish tizimi o‘zgarib, zamonaviy hayot va zamonaviy shaharlar shakllana boshladi. Sotsiologiya kitoblariga mavzu bo‘lgan Fordizm shunday tug‘ildi.

Bir Tip Modeldan Ko‘p Turdagi Mahsulotlarga

Ford fabrikasidagi eng katta muammolardan biri ishlab chiqarish tezligining faqat bitta rang – bitta turdagi avtomobillarni ishlab chiqarish orqali ta’minlanishi edi. Bu holat Fordning mashhur:

“Mendan xohlagan rangdagi avtomobilni sotib olishingiz mumkin, faqat qora bo‘lishi shart!” degan so‘zlarini tasdiqlardi.

Keyinchalik General Motorsning bozorga kirishi bilan mahsulot, model va rang xilma-xilligi yuzaga keldi. 1930-yillarga kelib Yevropa ham o‘yinga qo‘shildi va avtomobillar model va rang jihatidan tobora xilma-xil bo‘la boshladi.

Ammo Ford ishlarni kichik qismlarga ajratib soddalashtirishni uddalagan bo‘lsa-da, tashkilotchi qobiliyatlarini to‘liq rivojlantira olmagani uchun General Motorsdan orqada qola boshladi.

Cheklangan Resurslar Bilan Mahsulot Turfa-xilligini Boshqarish

Amerika va Yevropada shu ishlar bo‘layotgan bir paytda, yaponlar mavjud ishlab chiqarish usullaridan boshqacharoq ishlab chiqarishga majbur edilar. Chunki Ikkinchi Jahon Urushidan keyingi yapon resurslari (uskunalar, materiallar va h.k.) juda kam edi. Ular cheklangan hududlarda avtomobil ishlab chiqarib, shu bilan birga Amerika va Yevropa bilan raqobat qila oladigan mahsulotlar yaratishlari zarur edi.

Buning uchun mahsulot turfa-xilligini ta’minlashning boshqa yo‘llariga ehtiyoj bor edi. Ular ishlab chiqqan SMED texnikasi yordamida 1 kun davom etgan qolip almashtirish muddatini 10 daqiqadan ham pastga tushirishdi. Bu nafaqat quvvatni oshirdi, balki bir xil uskuna yordamida turli mahsulotlarni ishlab chiqarishni ham mumkin qildi.

“Qo‘yavering Ishlasinlar!”

Yaponlarning boshqalardan farqli qilgan yana bir jihati montaj liniyalaridagi ishlab chiqarish falsafasidagi “madaniy buzilishlar” edi. Ketma-ket ishlab chiqarish nomidan ma’lumki, “ketma-ket” bo‘lishi shart edi va montaj liniyasi hech qachon to‘xtamasligi kerak edi. Sifat xatosi bo‘lsa ham ishlab chiqarish davom etishi, keyinchalik ta’mir bo‘limida bu xatolar tuzatilib, baribir ishlab chiqarish sonlari yuqori bo‘lishi talab etilardi.

Ammo Taiichi Ohno buni o‘rganar ekan, muhim bir jihatni payqadi. Sifat xatolari bo‘lsa ham “ishlasinlar” mantig‘i ko‘plab qayta ishlash isroflarini va oldindan aytib bo‘lmaydigan ta’mir xarajatlarini keltirib chiqarardi. Murakkabligi ortib borayotgan avtomobillarda o‘rnatilgan har bir detalni sifat nazorati bo‘limi yakunda to‘liq tekshirishi imkonsiz edi. Qisman nazorat qilingan, xatosi “go‘yo” tuzatilgan mashinalar esa mijoz nazarida potentsial sifat muammolari sifatida qabul qilinardi.

O‘z Vaqtida (Ishlab Chiqarishda) Sifat

Ohno liniyalarni tekshirganida shuni ko‘rdi: montaj paytida osongina bartaraf etiladigan bir xato, montaj davom etsin deb qoldirilgani uchun keyin ta’mir bo‘limida uzoqroq va yuqori ish haqi evaziga tuzatilar edi. Bu ta’mirlar asl muammoni hal qilmaydigan, faqat yuzaki yechim bo‘lib qolayotganini anglatardi. Shu sababli bir xil sifat xatosi qayta-qayta takrorlanar, natijada soatlarlab vaqt yo‘qolardi.

Bugun ko‘p eshitadigan “Ish joyida sifat” (Built-in Quality) tushunchasining kelib chiqish nuqtasi ham shu klassik montaj liniyalaridagi tuzatish-ta’mirlash isroflarini yo‘q qilishdir. Bu yondashuv dastlab montaj liniyalari tez-tez to‘xtab qolayotgandek tuyulishi mumkin. Ammo muammolar ildizi bilan yo‘qotila borgani sari, kelajakda bir xil xatolar uchun hech qachon to‘xtamaydigan montaj liniyalari poydevori yaratiladi.

Ishni Eng Yaxshi Kim Biladi?

Toyota uslubidagi montaj liniyalarida e’tibor qaratiladigan yana bir jihat shuki, sifat muammolarida birinchi tashabbus doimo operatorlarga tegishli edi. Taylor va Fordning ishlab chiqqan ketma-ket ishlab chiqarish liniyalarida operatorlar faqat jismoniy kuch bilan ishlab chiqarishni davom ettirishga majbur manba sifatida ko‘rilardi. Shuning uchun sifat muammolari keyinchalik hal qilinadigan narsalar edi va operatorlarning muammolarni hal qilish yoki liniyani yaxshilash haqida mutlaqo tashvishi yo‘q edi.

Ohno tuzgan liniyalarda esa operatorlar sifat muammosi paydo bo‘lsa, Andon ipini tortib liniyani to‘xtatish huquqiga ega bo‘lgan, ishlab chiqarish sifatiga mas’ul birinchi shaxslar edilar. Ular faqat ishlab chiqarishni davom ettiradigan kuch emas, balki o‘z g‘oyalari va takliflari bilan sifat va samaradorlikni oshiradigan xodimlardilar. Chunki Ohno fikricha: “Sifat nazorat qilinmaydi, u ishlab chiqarilayotganda yaratiladi!” Montaj liniyalarida “ishni eng yaxshi qilgan – eng yaxshi biladi” tushunchasi shakllandi. Bu esa Toyota Yo‘lining asosiy qadriyatlaridan biri – Insonni Hurmat tamoyilining va TPS uyining ustunlaridan biri bo‘lgan Jidokaning manbasini tashkil etdi.

Liderlik va Liniya Boshqaruvi

Yalın montaj liniyalarini klassik montaj liniyalaridan farqlaydigan yana bir jihat – bu Liniya Liderligi tushunchasidir. Klassik montaj liniyalari konveyer tezligiga asoslanib, xodimlarni uzluksiz ishlashga majbur qilar edi. Xodimlar imkon qadar tez va standart tarzda bir xil vazifani takror-takror bajarib, fikrlashga imkon topmasligi kerak edi.

Ohno ilgari surgan Ish joyida sifat tushunchasi sifat muammolarini ishlab chiqarish jarayonida aniqlash va bartaraf etish g‘oyasini o‘zida mujassam etgani sababli, muammolarga aralashadigan va liniyaning umumiy “barqarorligidan” mas’ul bo‘lgan Liniya Lidere tushunchasini ham kiritdi.

Liniya Liderlari montaj liniyasidagi 5–7 kishilik jamoalarning yetakchisi bo‘lib, ular qilayotgan ishlarning barchasini yaxshi biladigan, liniyaning samaradorligi va sifatidan mas’ul, yo‘qlik yoki ishlashdagi o‘zgarishlarda jamoaga yordam beradigan pozitsiyada edilar. Bundan tashqari, yaxshi muammo hal qilish ko‘nikmalariga ega bo‘lishlari ham zarur edi. 1910-yillarda Taylor ta’riflagan “jismoniy kuch yiginilari”dan ancha ustun bo‘lgan bu liderlar o‘z liniya bo‘limining ishlashidan mas’ul boshqaruvchilar edilar.

Bugun ham ko‘plab fabrikalarda ishlab chiqarish menejeriga bir smena boshlig‘iga bog‘langan 50–80–100 kishilik jamoalar qarashini ko‘rsak, bu usulning qanchalik tizimli va ierarxik tuzilishga ega bo‘lganini tushunish qiyin emas. Ushbu tizimning tafsilotlarini keyingi yozuvda ko‘rib chiqamiz.

Davomi Keyingi Yozuvda

Bu maqolada montaj liniyalarining qisqa tarixini va klassik montaj liniyalaridan Yalın montaj liniyalari hamda liniya boshqaruviga olib kelgan tushunchalarni muhokama qildik. Keyingi maqolada esa bir montaj liniyasida liniyani muvozanatlashning asosiy tamoyillari bilan davom etamiz.

Agar bu mavzu haqida yanada ko‘proq ma’lumot olishni, liniya boshqaruvi va liniya muvozanatini amaliy o‘rganishni istasangiz, bu Yerni bosib Yamazumi Treningiga ro‘yxatdan o‘tishingiz mumkin.

Manbalar:

- Taylor, W. F., Ilmiy Boshqaruv Tamoyillari, 1911

- Ohno, T., Toyota Ruhi, 1988

- Jones, D. T., Womack J., Dunyoni O‘zgartirgan Mashina, 1988

- Toyota Motor Corporation, Toyota Way 2001, 2001