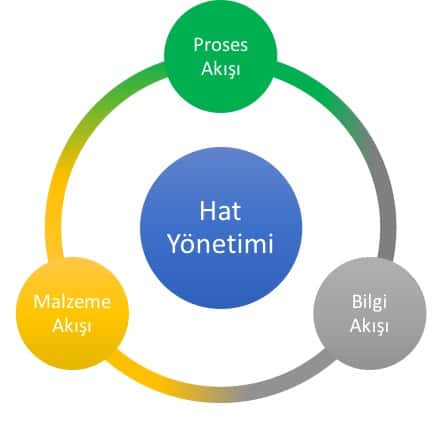

Montaj liniyalari boshqaruvi va liniya muvozanatining tarixini avvalgi maqolada ko‘rib chiqqanimizdan so‘ng, ushbu maqolada ishlab chiqarish va/yoki montaj liniyasida samarali liniya boshqaruvini ta’minlash va uzluksiz oqim yaratishning 3 asosiy prinsipini ko‘rib chiqamiz. Bular:

- Jarayon (Proses) oqimi

- Material oqimi

- Ma’lumot oqimi

ko‘rinishida 3 asosiy sarlavhada jamlanadi.

Montaj liniyalarida odatda faqat liniya muvozanatlash orqali jarayon oqimi yaxshilanishiga harakat qilinadi. Jarayon oqimi liniya boshqaruvining samaradorligini oshiradigan 3 asosiy omildan biridir; ammo qolgan 2 asosiy omilsiz sog‘lom va samarali liniya boshqaruvi haqida gapirish mumkin emas. Endi navbati bilan ushbu 3 tayanch oyoqni batafsil ko‘rib chiqamiz.

Jarayon (Ishlab chiqarish) oqimi

Montaj liniyasida sog‘lom oqimni ta’minlash uchun avvalo jarayonlarning quvvati va ishlab chiqarish tezliklari ham mijoz talabi bo‘yicha, ham o‘z ichida tahlil qilinishi kerak.

Jarayon oqimingiz yetarli darajada yoki yo‘qligini quyidagi savollarni o‘zingizga berib tahlil qilishingiz mumkin:

- Jarayonlar orasidagi zahiralar yuqori darajadami? Materiallar operatorlarni yoki mashinani kutyaptimi?

- Tayyor mahsulot zahiralaringiz yuqorimi? Jo‘natish omborlaringiz bekor mahsulotlar bilan to‘lib-toshyaptimi?

- Ishlab chiqarish liniyalaringizning unum va mavjudlik darajalarini sog‘lom tarzda o‘lchay olasizmi?

- Ishlab chiqarishingizning bir tempi bormi? Yoki doimiy ravishda ortiqcha ish soatlari bilan kurashyapsizmi?

Just In Time (O‘z vaqtida) tamoyiliga ko‘ra, mijoz talabi bilan mos ravishda ishlab chiqarish – liniyaning aylanma vaqti (Cycle time) **takt vaqti (mijoz talab tezligi)**ga teng bo‘lishi demakdir. Agar aylanma vaqt takt vaqtidan qisqa bo‘lsa, erta/ortiqcha ishlab chiqarish isrofi yuzaga keladi. Aksincha holatda esa takt vaqtidan sekin ishlab chiqaradigan liniyada buyurtmalarni qoplay olmaslik xatari tug‘iladi.

Shu sababli takt vaqtini to‘g‘ri hisoblash zarur. Faqat takt vaqti emas, balki quvvat holati ham inobatga olinib, liniyada qo‘shimcha ishlab chiqarilishi shart bo‘lgan boshqa mahsulot guruhlari quvvatning qanchasini band etayotganini ham hisobga olish kerak. Aks holda takt vaqti to‘g‘ri bo‘lsa ham, quvvat e’tiborga olinmagani uchun hisob real bo‘lmaydi.

Ishlab chiqarish liniyasining mijoz tempi bilan mosligi qadar, liniya ichidagi jarayonlar yoki stansiyalarning o‘zaro mosligini ham ko‘zda tutish kerak. Quvvatlari turlicha bo‘lsa ham, ishlab chiqarish tezliklari bo‘yicha muvozanatlanmagan jarayonlarda uzluksiz oqim ta’minlanmaydi. Uzluksiz oqimsiz ishlab chiqaradigan liniyalarda jarayonlar orasida yarim tayyor zahiralari (WIP) ko‘rinadi.

Montaj liniyalarida stansiyalarning ish yuklari yig‘indisi aylanma vaqtga teng yoki undan kichik bo‘lishi kutiladi. Montaj liniyasida barcha stansiyalar bir vaqtda ishlagani uchun quvvat bir xil mahsulot guruhi uchun umumiy foydalaniladi. Shuning uchun montaj liniyasi quvvati hisoblangan bo‘lsa, stansiyalarning alohida quvvatlarini hisoblashga ehtiyoj yo‘q. Montaj liniyasining tezligi eng sekin stansiya – “bo‘g‘in (bottleneck) stansiya” tezligiga tengdir.

Biroq bu holat montaj liniyasi tashqarisidagi ishlab chiqarish liniyalariga tatbiq etilmaydi. Quvvatni turli mahsulotlar bo‘lib olgan jarayonlarda turli vaqtlarda ishlab chiqarish ehtimoli mavjud bo‘ladi. Bunday holda uzluksiz oqimdan so‘zlab bo‘lmaydi; ammo jarayon oqimini montaj liniyasidagi darajada bo‘lmasa-da, tezlashtirish uchun partiya hajmlarini kichiklashtirish va jarayonlararo zahiralarni boshqarish maqsadida to‘g‘ri ishlab chiqarish nazorati usullarini (FIFO, CONWIP, Kanban, Ketma-ket tortish) qo‘llash zarur.

Material oqimi

Jarayon oqimi nuqsonsiz loyihalangan bo‘lsa ham, ishlab chiqarish yoki montaj liniyasida xomashyo yoki yarim tayyor bo‘lmasa – bu liniyada oqim haqida gap bo‘lishi mumkin emas. Formula-1 mashinasi polda nuqsonsiz (ishlab chiqarish) ko‘rsatkich bersa ham, pit-stopda shina yoki yoqilg‘i (material oqimi) uchun ortiqcha kutsa, poygani yutqazadi. Chunki Formula-1 poygalari yo‘l kabi pitda ham yutiladi.

Material oqimini nuqsonsiz qilishning eng oson yo‘li – liniya yoniga barcha yarim tayyor va xomashyolarni uyib, hech to‘xtamaydigan liniya yaratishmi? Agar cheksiz maydon, pul va potensial sifat xatolari bilan kurashishga sabringiz bo‘lsa, bu usul amaliy ko‘rinishi mumkin; ammo mutlaqo iqtisodiy emas.

Material oqimingiz yetarliligini quyidagi savollar orqali tahlil qilishingiz mumkin:

- Ishlab chiqarish yoki operatorlar material kutish sababli liniyani to‘xtatyaptimi?

- Material tashish operatsiyalaringizning standarti bormi; yoki transportchilar bakkal shogirdi kabi faqat so‘ralgan buyurtma va miqdorga ko‘ra material yetkazishyaptimi?

- Quti/kassa kutishidan kelib chiqadigan to‘xtashlar bormi? Operatorlar ko‘chirish va qo‘l bilan ishlash yo‘qotishlari bilan vaqt yo‘qotishyaptimi?

- Omborda qidirilayotgan material darhol topilyaptimi? 5S darajangiz qay ahvolda?

Samarali liniya boshqaruvida materiallar to‘g‘ri partiya hajmlarida ishlab chiqarilishi, to‘g‘ri miqdorlarda qutilarga joylanishi va to‘g‘ri marshrut bilan kerakli joylarga to‘g‘ri chastotalarda yetkazilishi shart. Buning uchun standartlarni aniqlash juda aniq bo‘lishi kerak; ishlab chiqarish nazorati qadar material oqimi nazorati uchun ham bu – muqarrar. Milkrun tizimlari faqat sog‘lom material oqimi kurgusi bilan boshqarilishi mumkin. 5S mavzusining ahamiyati material oqimini ta’minlashda yanada yaqqol seziladi.

Ishlab chiqarish to‘g‘ri miqdorlarda bo‘lishi uchun quvvatlarni tahlil qilish va to‘g‘ri ishlab chiqarish nazorati usullarini qo‘llash zarurligi haqida jarayon oqimi qismida biroz avval eslatib o‘tgan edik.

Ta’minotchi jarayondan mijoz jarayoniga yoki montaj liniyasiga material qutilash usullarini ham to‘g‘ri kurgulash zarur. Ta’minotchi jarayon ishlab chiqargan partiya hajmini mijoz jarayonining iste’mol tezligi bilan moslashtirish qadar, materialning to‘g‘ri qutilarda va standart miqdorlarda joylanishi ham juda muhim. Har bir detal uchun PFEP (har detal bo‘yicha reja) yondashuvi bilan quti ichidagi miqdorlarni belgilash, quti turlarining o‘lchamlarini standartlashtirish kabi barcha asosiy ma’lumotlar material kesimida shakllantirilishi lozim.

To‘g‘ri marshrut uchun material oqimini ta’minlaydigan bo‘limni tahlil qilish nihoyatda muhim. Transport guruhining isroflari tahlil qilinishi, ish ketma-ketligi kuzatilishi va quvvatlari tahlil qilinishi kerak. Transport jamoasining standart marshruti yaratilishi, material beriladigan nuqtalardagi zahira boshqaruvi siyosati belgilanishi lozim (masalan, doimiy aylanish–o‘zgaruvchan zahira, doimiy zahira–o‘zgaruvchan aylanish).

Ma’lumot oqimi

Ishlab chiqarish oqimini tartibga solsangiz ham, material oqimini to‘g‘ri loyihalasangiz ham, ma’lumot oqimini to‘liq ta’minlamasangiz – ishlab chiqarish oqimini sog‘lom yuritish yana ham mumkin bo‘lmaydi.

Siz nuqsonsiz ishlab chiqarish rejasini tuzgan bo‘lishingiz mumkin; ammo bu rejani ishlab chiqarish liniyalariga to‘g‘ri uzata olmasangiz yoki ishlab chiqarish dinamikalaridagi o‘zgaruvchanliklarni boshqara olmasangiz, ma’lumot oqimi nuqsoni bor, deyish mumkin.

Ma’lumot oqimingiz yetarliligini quyidagi savollar orqali tahlil qiling:

- Ishlab chiqarish rejasiga nega rioya qilinmagani haqida darhol ma’lumot ola olasizmi; yoki buni faqat kun oxirida payqaysizmi?

- Ma’lumotning noto‘g‘ri kelishi yoki to‘g‘ri ma’lumotning noto‘g‘ri talqin qilinishi sababli sifat muammolari yuz beryaptimi?

- Ishlab chiqarish muammolarni yashirib, vaziyatni “qoplashyaptimi” va shuning uchun siz ishlab chiqarish rejangizni doim yangilab turishga majbursizmi?

- Liniya to‘xtashlarining sabablarini tahlil qila olasizmi; yoki ishlab chiqarishda muammolar “bug‘lanib” ketadimi?

- Ishlab chiqarish rejangizni doimiy yangilab, yangilangan rejangizni qayta ko‘rib chiqib, kun yakunida yana va yana rejalashtiryapsizmi?

Axborotning to’g’ri oqimini ta’minlash uchun ishlab chiqarishda ma’lumotlarga kirishni osonlashtirish, ishlab chiqarish ma’lumotlari oqimini nazorat qiluvchi va ishlab chiqarishda sifatni yaratadigan tizimlarni (kanban taxtalari, supermarket vizualizatsiyasi, andon , poka bo’yinturuq tizimlari va boshqalar) yaratish, muammolarni aniqlaydigan ishlab chiqarish madaniyatini yaratish va kundalik boshqaruv yig’ilishlari orqali muammolarni doimiy ravishda bartaraf etish uchun profilaktika choralarini ko’rish kerak.

Aks holda, axborot oqimining etarli emasligi natijasida yuzaga kelishi mumkin bo’lgan sifat xatolariga duch kelasiz, o’chirilgan yong’inlar qayta alangalanadi va siz ishlab chiqarish rejalarini doimiy ravishda qayta ko’rib chiqishdan boshqa hech narsa qila olmaydigan ishlab chiqarish muhitiga duch kelasiz.